Implantación de la ISO 22000 en la industria alimentaria

Por muchos conocida la ISO 22000 hace referencia a salvaguardar la inocuidad de los alimentos y la optimización de los procesos, por lo que gestiona la seguridad y calidad de estos. Con ello se gana en confianza tanto en seguridad higiénico-sanitaria como por calidad, y por lo que aumenta la competitividad en el mercado.

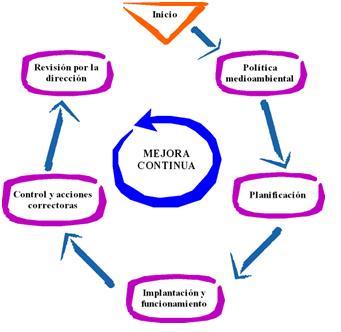

Basada en estándares internacionales como el resto de Normas ISO busca un fin de prestar un producto de calidad con el mejor servicio posible siempre en busca de la mejora continua. Este sistema de Gestión de Seguridad Alimentaria se sustenta en:

– Apoyo por la dirección

– Referencia a la normativa aplicable

– Controles de proceso

– Sistema APPCC

– Planes de mejora

Para aquellos que les resulte poco familiar el término APPCC, es el Sistema de Análisis de Peligros y Puntos de Control Crítico, significa el análisis de cada uno de los puntos donde se pueden detectar problemas a la hora de fallo en el proceso y por tanto no cumplir con la inocuidad del producto, y por inocuidad se entiende “los alimentos no causarán daño al consumidor cuando se preparan y/o consumen de acuerdo con el uso previsto”.

Por ello el clave tener un programa de trazabilidad de materias primas, pues de esto modo podremos conocer desde su origen el proceso de un alimento si se detecta que es dañino para el consumidor, pudiendo presentar un informe a terceras partes u organismos de seguridad alimentaria y por supuesto a nuestros clientes.

Para todo este proceso de seguridad tenemos que contar con una buena gestión de recursos, entre ellos mencionables la formación de personal, el buen funcionamiento del sistema (mantenimiento y programa de limpiezas), así como controles internos a modo de registros en la posible corrección de fallos.

Según la ISO 22000 se debe contar un Programa de Prerrequisitos o PPR, que según nos define la norma son “las condiciones y actividades básicas que son necesarias para mantener a lo largo de toda la cadena alimentaria un ambiente higiénico apropiado para la producción, manipulación y provisión de productos finales inocuos y alimentos inocuos para el consumo humano”, lo que supone contar con un plan para mantener un buen ambiente higiénico para la producción de nuestro producto. En este se contempla aspectos como aparición de peligros para la producción de alimentos, focos de contaminación y aumento de niveles de peligro dentro del centro de trabajo.

Con el estudio de los posibles focos de peligro de debe proceder a su análisis donde se establecen lo niveles exigibles de calidad y los umbrales en los cuales el productos es apto para el consumo, este tipo de análisis se debe realizar con una cierta periodicidad para asegurar que los lotes no se contaminan.

En este paso hay que visualizar el área de trabajo y contar con la posibilidad de contaminaciones cruzadas lo que implica que perdamos producto por condiciones insalubres, por lo que el área de trabajo debe ser lo mas lineal posible.

En todo este proceso de establecimiento de la seguridad higiénica aparecen los APPCC, hay que establecer los puntos críticos de control o PCC, anteriormente tratados como focos de contaminación, entonces ¿que debemos realizar en estos PCC?, crear una check list o un cuadro de indicadores donde queden claro que tipo de peligro nos encontramos, los controles que se estableces así como los niveles en los que podemos moverlos de aceptabilidad o rechazo (estos niveles han de ser medibles), procedimientos de proceso y de apoyo al proceso, indicar si existen acciones correctoras o preventivas, el responsable de dicho PCC y por supuesto exigido por la Norma ISO 22000 un control de registros para mantener trazabilidad.

Siguiendo con el proceso de aseguramiento de la calidad hay que realizar una verificación y validación del sistema, esto básicamente es la prueba inequívoca que el proceso funciona en perfectas condiciones, y que los planes de acción se están estableciendo correctamente además que los mecanismos con los cuales se esta analizando el producto/procesos son fiables y se encuentran dentro de los márgenes de aceptabilidad, aquí cobra importancia la calibración de equipos de medida y control, en caso de que los equipos no midan correctamente se debe proceder a un plan de calibraje. Y por tanto la verificación es la ”Confirmación, mediante la aportación de evidencia objetiva, de que se han cumplido los requisitos especificados” según la norma.

Siguiendo con el proceso de aseguramiento de la calidad hay que realizar una verificación y validación del sistema, esto básicamente es la prueba inequívoca que el proceso funciona en perfectas condiciones, y que los planes de acción se están estableciendo correctamente además que los mecanismos con los cuales se esta analizando el producto/procesos son fiables y se encuentran dentro de los márgenes de aceptabilidad, aquí cobra importancia la calibración de equipos de medida y control, en caso de que los equipos no midan correctamente se debe proceder a un plan de calibraje. Y por tanto la verificación es la ”Confirmación, mediante la aportación de evidencia objetiva, de que se han cumplido los requisitos especificados” según la norma.

Se puede dar el caso de que un lote de producto sea no conforme al final de la cadena de producción la forma de actuar según la ISO 22000 es localización y retirada inmediata del producto, notificación a las partes afectadas e interesadas, manipulación o almacenaje del producto retirado y registro del mismo.

El nivel metodológico de implantación de esta norma sería la siguiente:

1. Diagnostico de empresa donde se incluye: Productos de elaboración, organigrama, sistemas de calidad, clientes y recursos.

2. Creación de documentación para la inocuidad de alimentos, tal como Políticas, procedimientos, manuales…donde se incluyen flujos de trabajo, de validación y verificación de la actividad.

3. Establecer un plan de APPCC, que incluya peligros a controlar, medidas, límites, responsable, acciones correctoras y registros.

4. Procedimientos para la retirada de producto y su posterior manipulación o almacenamiento.

5. Coordinación con otras posibles normas como ISO 9001 o ISO 14001.

Una vez desarrollada la ISO 22000 vamos a ver como se engloba en el marco internacional de normas de seguridad alimentaria donde destacan:

– BRC (British Retail Consortium), distribuida en Reino Unido, Holanda y países nórdicos, donde su diferencia mayor es que la norma BRC sólo certifica líneas de producción o productos aislados, mientras ISO 22000 certifica el sistema completo.

La BRC contempla en general los mismos aspectos que la ISO a excepción que BRC detalla requisitos en referencia a apartados como: entorno empresarial, control de proceso y producto y recursos humanos.

– IFS (International Food Standard), la encontramos en Francia y Alemania, es muy semejante a la BRC aunque cambia el orden de los requisitos, y su certificación es análoga a la BRC, no se pueden certificar organizaciones multisedes, sino que se necesita de una certificación por sede.

– Norma EFSIS, es una ligera variante a las dos anteriores, se trata de una iniciativa a nivel internacional de englobar un sistema de calidad donde hace especial mención a cadenas de Fast Food.

La complementariedad entre estas normas y la ISO 22000 a nivel de documentación si es bueno, mientras que a nivel de auditorias y certificación es muy variante, pues no son los mismos certificadores y la BRC e IFS son mas exigentes a nivel de sistemas de gestión. Por lo que para concluir no existe una norma universal que sea un compendio de todas o al menos una que sea capaz de albergarlas a todas.

Autor: Rodrigo González González

Muy interesante como queda englobada la ISO 22000 dentro del marco de certificaciones mundiales.