Producción en celdas o Seru Seisan Houshiki

La reingeniería de procesos esta en continuo cambio, la razón de esto es la búsqueda de la máxima eficiencia del proceso optimizando los recursos, la flexibilización de estos se ha convertido en un valor en alza, donde las empresas buscan la innovación asociada al éxito operacional, muchos han sido los que han ido perfeccionando esta técnica pero sin duda hoy hablaremos sobre el modelo de producción en celdas o en Japón el Seru Seisan Houshiki produjo un cambio radical en la forma de trabajar en las empresas de producción en cadena, con origen en Suiza con la planta de fabricación de automóviles Volvo donde comenzó este movimiento sin precedentes.

El grado de automatización dentro de las empresas es un hecho constatado pero sin duda la supervisión de operarios debe estar presente para conseguir un producto fiable y de buena calidad, hoy tratare de dar una visión estratégica de cómo poder distribuir este conglomerado en la cadena de montaje a través de la implantación de celdas de producción, manteniendo un alto grado de pensamiento Lean.

Las celdas de producción flexible no suelen estar controladas pero mencionábamos antes la supervisión humana es imprescindible. Con todo esto se debe hacer un planteamiento del orden de maquinaria para su funcionamiento correcto y la máxima eficiencia posible. En estos casos la aplicación de 5S es un recurso altamente efectivo pues ayuda a optimizar cambios de material o averías, como mantener un grado de implementación del método SMED.

Entonces una vez que conocemos en que consiste una celda vamos a ver cuales son los beneficios que genera la implantación de este tipo de producción dentro de nuestras empresas:

– Se acorta el tiempo de fabricación (Lead Time), en líneas generales se consigue reducir de forma inmediata el tiempo total de nuestros procesos, pues reducimos tiempos de espera, tiempos de transporte y el tamaño de los lotes, esto implica una reducción en el coste por unidad.

– A su vez se reduce el inventario, podemos fabricar lotes mas pequeños en menos tiempo (Work In Process) encajando con las necesidades de mercado, no generándose un sobredimensionamiento de producción provocando un alto inventario.

– Un aumento de la calidad de nuestro producto, es decir, cuando creamos este tipo de celdas se destinan a un fin determinado con ello la especialización de dicha cadena de producción y por tanto un menor numero de errores, disminuyendo la variación de piezas y el reprocesado generando un costo añadido.

– Conociendo el proceso a la perfección pasamos a la simplificación del proceso, el hecho de crear procesos mas pequeños y específicos genera simplicidad.

– Asociado al punto anterior se encuentra la flexibilidad de producción, es decir, podemos generar, dentro de la especialización diferentes piezas para diferentes productos. Por ejemplo, sea el caso de fabricación de tornillos, donde se puede programar el diámetro del mismo dependiendo del producto.

– Un punto especialmente interesante en la participación de los empleados en la posible mejora de los procesos, ellos trabajan cada día en esas cadenas, nadie mejor que ellos conocen como funcionan, por ello mismo el conseguir el consejo es fundamental para mejorar el proceso de producción.

Y con todo esto ¿Que tipo de celdas nos encontramos?

Básicamente exiten 3 modelos de los que se pueden generar otros con mayor complejidad pero partiendo de la base de estos.

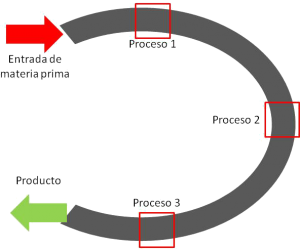

1º- Celdas en “U”, modelo sencillo y estandarizado tal y como se indica se genera una celda en forma de U, es decir, en un extremo entra la materia prima y tras ser procesada sale por el otro extremo, de esta manera se crea un flujo continuo donde se reduce el tiempo de procesamiento de material, en este modelo nos podemos encontrar con la figura de un operario multidisciplinar, que se encarga de varios pasos del proceso, este tipo de celdas originariamente se generaron para que los empelados pudieran hacer diferentes trabajos durante el día y no se crearan hábitos automatizados.

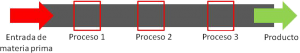

2º- Celdas de producción en línea, nos encontramos con una línea de producción “recta”, con este modelo disminuye la probabilidad de tener a un operario que pueda supervisar diferentes partes del proceso, pues implicaría un desplazamiento en exceso y por tanto aumentar la variabilidad del proceso generando una peor calidad de producto.

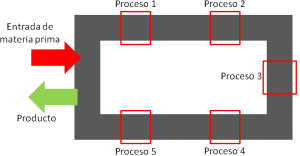

3º- Celdas de producción con diseño en Bucle, con la idea originaria de la entrada de materia prima por un extremo y el producto final por el otro, no encontramos con este tipo de celdas donde se genera un bucle de producción donde va a resultar muy cómodo la vigilancia y reprogramación de los procesos. En este diseño los cambios de producción y de piezas son rápidos, favoreciendo la posible fabricación de otro tipo de piezas como mencionábamos anteriormente.

No cabe duda que la utilización de cualquiera de los tres diseños implica una transformación en la gestión de producción favoreciendo el JIT o Just In Time, una vez introducido un modelo de producción flexible el siguiente paso es conocer como y cuanto estamos trabajando mediante una serie de indicadores que faciliten el análisis cuantitativo del proceso.

Espero que os haya resultado interesante e indaguéis mas sobre la diversificación de modelos de producción con los que contamos hoy en día.