Definición de SMED

SMED es el acrónimo inglés de Single-Minute Exchange of die o lo que es lo mismo, cambio de útil en un solo minuto. Se introduce la idea de que un cambio de maquina no debe suponer un tiempo superior a 10 minutos. Podemos entender como al cambio de maquinaria el tiempo que transcurre desde la fabricación de la última pieza valida hasta la obtención de la primera pieza correcta de la siguiente serie.

El objetivo de SMED es simple: Cuando hay que cambiar de una herramienta a otra, o cuando en una linea de montaje se pasa de fabricar un modelo de producto a otro, y se necesita adaptar la línea, debemos planificarlo todo para que el tiempo gastado en el cambio de las herramientas o en el ajuste de las mismas sea el menor posible.

Cómo implantar un sistema SMED

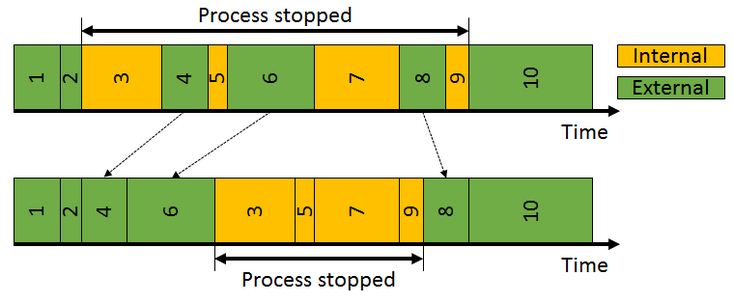

Podemos distinguir dos tipos de ajustes: internos y externos. Los internos hacen referencia a operaciones que se realizan a cuando la maquina esta parada, es decir fuera de las horas e producción (IED), y las externas en cuando la maquina está en marcha o durante el proceso de producción se conoce con las siglas OED.

Para que estos cambios sean de la mejor manera posible para los intereses comunes hay que pasar los ajustes internos a externos en la medida de lo posible (para que podamos ir ajustando la máquina sin parar el proceso, y así no perder tiempo).

Se debe realizar un detallado listado cronológico de las operaciones que se realizan durante la máquina parada y analizar cuáles se pueden optimizar. Para ello es aconsejable el seguimiento de las operaciones en por lo menos 10 lotes distintos. Entonces desde los datos obtenidos se pueden realizar modificaciones y ver qué operaciones son susceptibles de modificación, moverse o simplificarse. La conversión en ajustes externos permite ganar tiempo, pero racionalizando los ajustes se puede disminuir aún más el tiempo de cambio.

Por último, para determinar el logro del método debemos comparar los tiempos previos a la reforma contra los propuestos y validar los mismos con por lo menos 10 lotes de práctica. Todos los ajustes deben ser muy bien diferenciados para no causar ningún tipo de problemáticas en la producción.

Más metodologías que te pueden interesar:

> Herramientas de planificación

> Herramientas de evaluación y control

> Herramientas de mejora

> Otras herramientas

Pingback: Producción en celdas o Seru Seisan Houshiki | PDCA Home

Pingback: Limpiando un tren en 7 minutos: Un ejemplo de eficiencia en los procesos [video] | PDCA Home