Análisis de causa raíz – Metodología para investigar y resolver incidencias

En este artículo vamos a explicar cómo funciona una de las metodologías usadas en la industria para realizar análisis de las causas raíz de las incidencias, basada en el documento INPO 90-004, 1990, “Root Cause Análisis”.

¿Qué es el análisis de causa raíz?

El análisis de causa raíz (ACR) se utiliza para investigar cuáles son las causas que han originado un determinado problema o incidencia (ej: no conformidades). Determinar bien las causas raíz de una incidencia es imprescindible para poder definir acciones correctivas apropiadas que la solventen y que eviten la repetición del problema en el futuro.

El análisis de causa raíz (ACR) se utiliza para investigar cuáles son las causas que han originado un determinado problema o incidencia (ej: no conformidades). Determinar bien las causas raíz de una incidencia es imprescindible para poder definir acciones correctivas apropiadas que la solventen y que eviten la repetición del problema en el futuro.

Para más detalles sobre qué es una incidencia, una no conformidad, una corrección o una acción correctiva, lee estos dos artículos:

- – Principios para implantar un Programa de Acciones Correctivas (Mejora Continua).

- – Introducción a la norma ISO 9001.

¿Por qué es necesario determinar las causas raiz de las incidencias?

Es normal que de vez en cuando surjan incidencias en los procesos de todas las empresas. En algunas incidencias, la determinación de la causa que la ha producido es obvia, mientras que en otras puede no serlo tanto.

En algunos tipos de incidencias poco importantes, realmente da igual si las acciones correctivas que aplicamos son totalmente eficaces o no… en estos casos no es necesario hacer un análisis de causas.

Por otro lado, hay un pequeño porcentaje de las incidencias en las cuales sí que conviene realizar este análisis: En incidencias que supongan pérdidas significativas de dinero, o de seguridad, es prioritario asegurar que el problema se resuelve correctamente y que no se repetirá en el futuro. En estos casos, hacer un análisis de causa raíz es clave para asegurar que tomamos las acciones oportunas.

Cómo realizar un análisis de causa raíz

El documento INPO 90-004, 1990 “Root Cause Analisis” (Análisis de Causa Raíz) establece una metodología estándar para realizar análisis de causas. Este documento está enfocado a la industria nuclear, pero se puede aplicar a cualquier otro sector.

El documento INPO 90-004, 1990 “Root Cause Analisis” (Análisis de Causa Raíz) establece una metodología estándar para realizar análisis de causas. Este documento está enfocado a la industria nuclear, pero se puede aplicar a cualquier otro sector.

De forma resumida, el análisis se realiza de la siguiente forma:

1º) Determinar qué incidencias necesitan análisis de causas

No todas las incidencias deben ser analizadas con esta metodología. Solamente hay que analizar las incidencias que se consideren importantes (que no deberían ser más del 5% o 10% del total… ya que hay que tener en cuenta que hacer este análisis lleva mucho tiempo).

2º) Crear un equipo de trabajo y preparar el análisis

Una vez ocurrida la incidencia, se crea un grupo de trabajo de entre 3 y 10 personas que realizará el análisis. En este grupo de trabajo debe ser multidisciplinar y debe tener gente con conocimientos del proceso donde ocurrió el problema.

3º) Obtención de información

Recopilar información sobre lo ocurrido: Recolectar registros, datos, pruebas, procedimientos aplicables, manuales de uso, hacer entrevistas a las personas involucradas, hacer fotos, guardar piezas, etc.

4º) Analizar información

Para analizar la información podemos usar herramientas como análisis de tareas, diagramas causa-efecto, análisis de barreras, análisis de cambios, diagrama de árbol de fallos, diagramas de afinidad, análisis AMFE, los 5 por qué, diagramas de pareto, etc.

Por ejemplo, «los 5 por qué» nos ofrecen una forma sencilla de empezar encontrando causas superficiales del problema hasta finalmente hallar la causa raíz:

– ¿Por qué estaba sucio el suelo del pasillo? -> Porque alguien lo pisó con zapatos manchados.

– ¿Por qué tenia los zapatos manchados? -> Porque la calle estaba mojada.

– ¿Por qué la calle estaba mojada? -> Porque llovió esta mañana.

(Continuar el análisis hasta que no haya causas más profundas, o hasta que ya no tengamos el control de la causa).

Otros métodos consisten en representar gráficamente lo sucedido, o vincular las causas y las consecuencias:

[Lluvia] -> [Calles mojadas] -> [Barro] -> [Zapatos sucios] -> [Ensuciar el suelo]

En los anexos del documento que puedes encontrar abajo tienes varios ejemplos de más tipos de análisis:

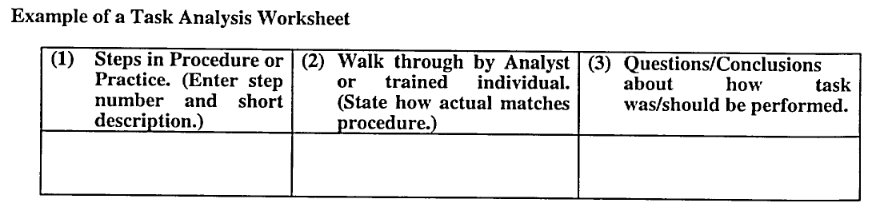

Análisis de tareas: Consiste en analizar cada una de las tareas y buscar qué factores pueden causar fallos en el proceso.

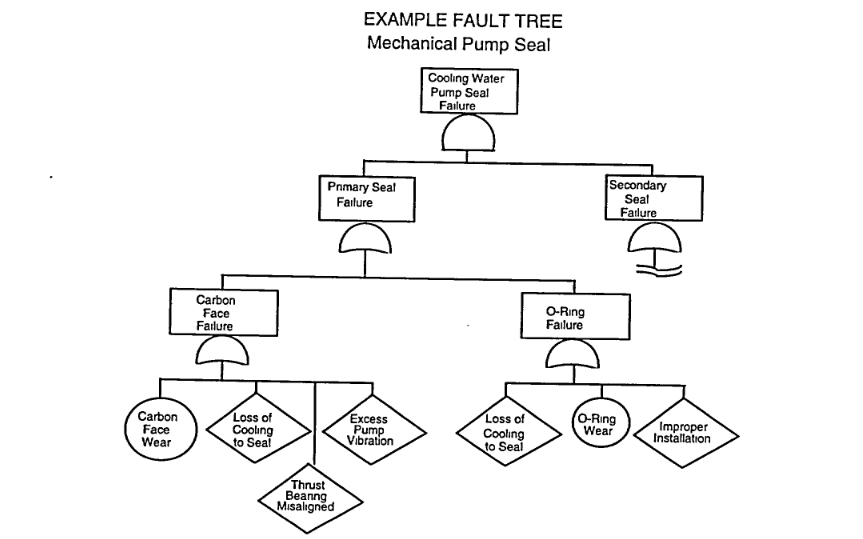

Árbol de fallos: Representa gráficamente las combinaciones de eventos que pueden dar lugar a una incidencia.

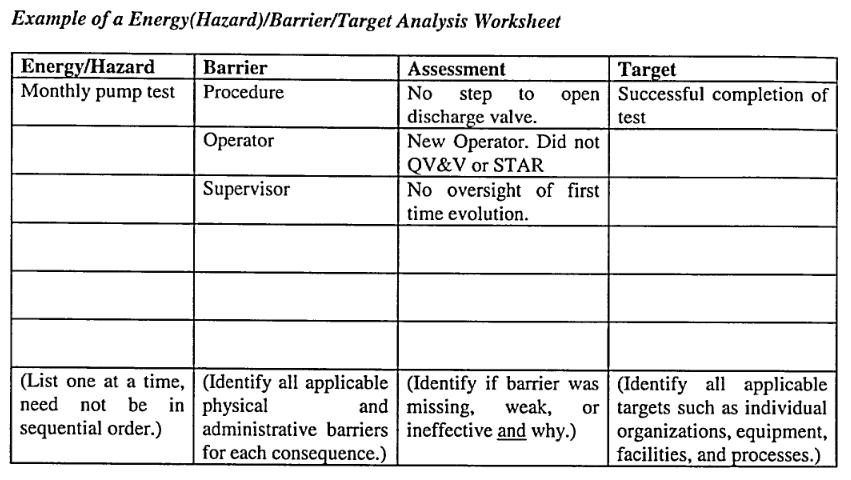

Análisis de barreras: Analiza cuáles son las barreras del proceso que evitan que sucedan los problemas (por ejemplo: verificaciones, controles de calidad, uso de procedimientos…), y busca cuáles de estas barreras han podido fallar.

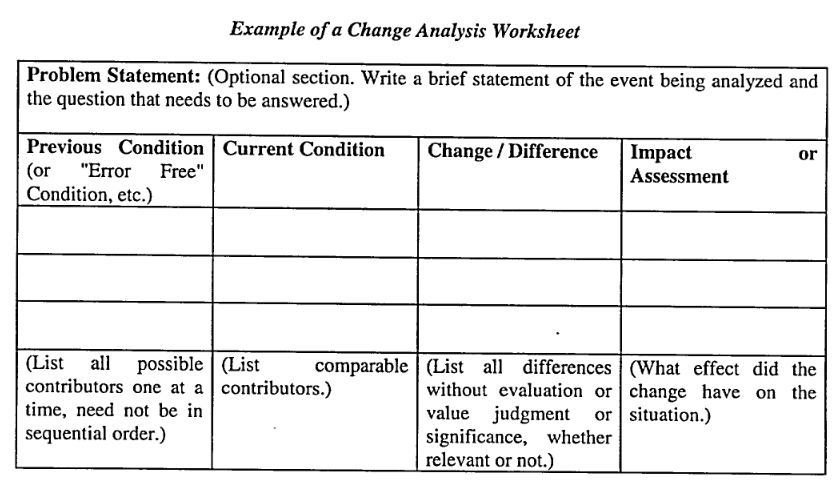

Análisis de cambios: Compara la situación analizada (donde surgió la incidencia), con el resultado esperado, y busca cuáles son las cosas que han podido cambiar y que han propiciado que surgiera la incidencia.

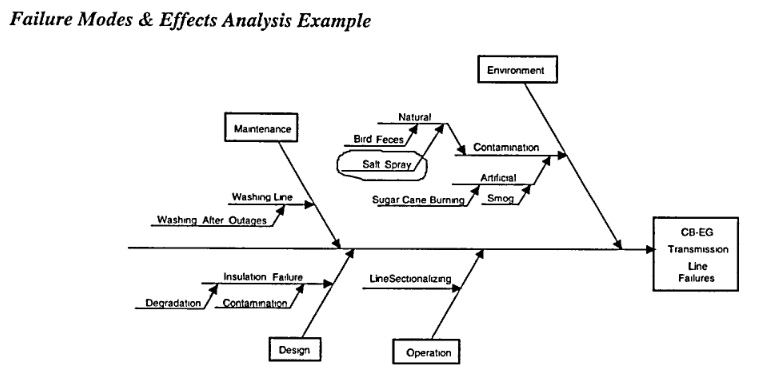

Análisis de modos de fallo: Propone realizar un diagrama causa-efecto, con los posibles factores causales («modos de fallo») que podrían generar la incidencia, para posteriormente estudiar cuáles de esas causas potenciales han sido las causantes reales del problema.

Para incidencias sencillas no es necesario usar todos estos análisis, pero en incidencias complejas con muchas posibles causas pueden servir para simplificar la búsqueda.

5º) Comprobar la situación y buscar experiencia operativa

Este paso sirve para asegurar a corto plazo que el problema no se va a repetir, y que no ha ocurrido nada similar en el pasado.

Primero debemos analizar si hay situaciones similares en nuestra instalación donde se podría repetir el problema, y tomar acciones inmediatas para que esto no suceda.

Posteriormente debemos comprobar si el problema que estamos estudiando ha sucedido anteriormente, y si en ese momento se tomaron acciones o si se consiguió evitar.

6º) Determinar las causas raíz

A partir de todo lo anterior, ya deberíamos tener claras cuáles son las causas raíz, origen del problema.

Algunos consejos a tener en cuenta son:

- – Verificar cuáles de las causas potenciales detectadas son las que realmente han sucedido, y descartar las que no.

- – Asegurarse de que las causas no provienen de otra causa anterior.

- – Comprobar que son las causas principales.

- – Comprobar que si se elimina la causa no se repetirá el problema.

- – Normalmente hay más de una causa raíz.

7º) Definir acciones correctivas

El equipo de trabajo definirá acciones correctivas para solventar las causas raíz halladas.

Para ello, tener en cuenta:

- – Las acciones correctivas deben atacar a las causas raiz.

- – Las acciones propuestas deben ser apropiadas y realistas (en cuando a que solucionan la causa, son posibles de realizar, requieren un presupuesto adecuado y las podemos realizar con los medios que tenemos a nuestro alcance).

- – Priorizar las acciones para las causas que puedan repetirse con más probabilidad, o que tengan unos efectos más graves.

- – Verificar que la acción correctiva evitará que se repita el problema.

- – Cuando no podamos evitar que se repitan las causas, establecer acciones para detectar el problema antes de que suceda, o para mitigar sus consecuencias.

- – Como consejo, se sugiere intentar no imputar como causa raiz a «errores humanos», y no proponer siempre como acción los cursos de formación. Normalmente suele haber causas más profundas, y acciones más eficaces que estas.

8º) Implantar las acciones correctivas y comprobar que son eficaces

Una vez implantadas las acciones, comprobar que han servido a su propósito, y que ya no hay probabilidades de que se repita la incidencia.

9º) Documentar todo el proceso

Finalmente, se propone que una persona revise todo el análisis llevado a cabo, y que lo registre para tener documentado lo que se ha hecho, y poderlo consultar en el futuro.

Descargar manual de análisis de causa raíz

El proceso anterior es solo un resumen. A continuación tienes un manual completo sobre cómo aplicar esta metodología. Este manual es de una empresa energética americana, y explica detalladamente cómo hacer el análisis:

Descargar manual de análisis de causa raíz (en inglés)

Este documento y otros similares están disponibles públicamente en la web del NRC (www.nrc.gov).

Autor: Jorge Jimeno Bernal

Excelente información.