Metodología 5S para mejorar la productividad en empresas

Las 5S es una de las metodologías de origen japonés para aumentar la productividad que cada vez están teniendo más impacto en las empresas europeas. Es por ello que vamos a dedicar este artículo a hablar de qué son las “5 eses” y cómo implantarlo en tu compañía.

¿Qué son las 5S?

Al igual que muchas otras metodologías de planificación y mejora, las 5S es una herramienta creada por empresas japonesas a mitad del siglo XX y que más tarde se extendió su uso a EEUU, Europa y el resto del mundo.

Se ideó en entornos industriales para eliminar las ineficiencias en los procesos sobre todo en actividades repetitivas o en cadena. La metodología se centrán en estudiar qué consumos de materiales y tiempos se pueden reducir, cómo simplificar las actividades de los operarios para evitar errores, reducir riesgos, asegurar la calidad y, en definitiva, aumentar la eficiencia de los procesos reduciendo costes al mismo tiempo.

El nombre de la metodología viene de las iniciales de sus cinco etapas:

Seiri – Clasificar, identificar y eliminar ítems y actividades innecesarias.

Seiton – Ordenar y priorizar.

Seisō – Mantener la limpieza.

Seiketsu – Señalizar y estandarizar.

Shitsuke – Mejora continua.

Además, las 5S se pueden aplicar de forma conjunta con otras herramientas de mejora continua que veremos más adelante.

Las 5 etapas de la implantación

1º) Seiri – Clasificar, identificar y eliminar materiales y actividades innecesarias

Para implantar las 5S el primer paso es inspeccionar las zonas de trabajo y eliminar los materiales que no son necesarios para la realización del trabajo. Del mismo modo, se deben analizar las actividades y eliminar de ellas las tareas innecesarias que no producen resultados. De esta forma nos enfocaremos en obtener objetivos, relegando a un segundo plano todo lo superfluo.

2º) Seiton – Ordenar y priorizar

Una vez eliminados los materiales (y tareas) innecesarios, hay que ordenar lo que necesitemos para trabajar. Cada herramienta, materia prima,etc, debe tener un lugar asignado y único. Haciendo esto se consigue evitar la pérdida o extravío de material y ahorrar tiempos muertos buscando cosas que utilizamos frecuentemente. Del mismo modo, aplicando esta forma de pensar a las actividades repetitivas, conviene tener un flujograma de cada proceso importante con el orden óptimo de las tareas, evitando olvidos y que se queden cosas sin hacer.

En cuanto a la priorización, los materiales y herramientas más utilizadas deben estar al alcance del operario, dejando en los lugares menos accesibles los materiales menos usados. Para ello se puede usar el Análisis ABC.

3º) Seisō – Mantener la limpieza.

Adicionalmente a lo realizado anteriormente, Seisō habla de limpiar y mantener la limpieza en los lugares de trabajo. Para ello se recomienda fijar tareas de limpieza periódicas que consigan que la zonas queden despejadas y solamente con los materiales necesarios para realizar las tareas, sin ningún otro tipo de material que pueda entorpecer las actividades.

4º) Seiketsu – Señalizar y estandarizar.

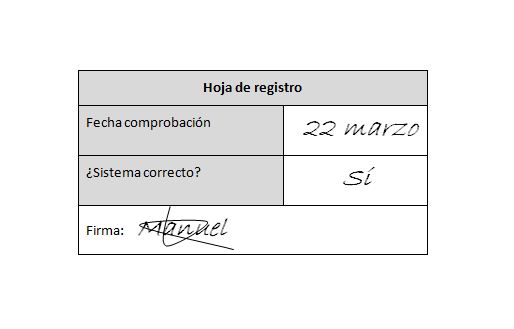

En este paso se debe concretar y fijar cómo se deben hacer las cosas. A partir de lo aprendido en los pasos anteriores, analizando los procesos, cuáles son los materiales necesarios, cuál es el orden de las actividades optimo, cómo se pueden simplificar las tareas y cuáles se pueden eliminar sin afectar al resultado, etc… a partir de todo esto se puede hacer un manual de “buenas prácticas”, o una guía simplificada con el diagrama de las actividades clave. Una vez establecida la mejor forma de hacer las cosas, deberá quedar fijada para que todos los trabajadores implicados en ese proceso la conozcan y la sigan.

Para este paso de estandarización es bueno crear grupos de trabajo con el personal, conocer su opinión y sugerencias para así poder fijar la forma ideal de realizar cada proceso. A partir de ahí se debe documentar, además se pueden repartir guías, colocar posters con los flujogramas simplificados y principios de cultura de seguridad, señalizar zonas y materiales para facilitar su identificación, usar poka-yoke…

5º) Shitsuke – Mejora continua

Por último queda asumir y usar la filosofía de mejora continua, basada en el conocido ciclo PDCA (Planificar -> Hacer -> Controlar -> Actuar) que dice que “dado que nada es perfecto, siempre queda margen para mejorar”. Debemos estar abiertos a los cambios y realizar periódicamente evaluaciones del estado actual de cada proceso clave para encontrar posibles deficiencias y subsanarlas, y también para buscar posibles áreas de mejora donde poder optimizar las actividades para conseguir mejores resultados.

Conclusiones: ¿Por qué usar 5S y otras metodologías de mejora continua?

Antes de acabar el artículo, me gustaría lanzar una reflexión: En muchas empresas (sobre todo en pequeñas empresas tradicionales) se piensa que este tipo de metogologías de mejora son innecesarias. Sin embargo esto es un gran error: Todos los expertos en industria y estrategia están de acuerdo en que la inversión en desarrollo e I+D es un pilar fundamental y necesario para la supervivencia de la mayoría de empresas actuales.

En una época de globalización como la que estamos viviendo es imposible competir sin diferenciarse. Debemos asumir que es necesario realizar cambios y ver la mejora continua como una actividad clave para cualquier empresa que aspire a ser competitiva en un entorno de libre mercado. Las inversiones en desarrollo tecnológico e I+D son las que permiten a las compañías mejorar su eficiencia, innovar y perfeccionar sus productos de manera continuada. De otra forma, corremos el riesgo de quedarnos obsoletos y acabar quebrando, lo que desgraciadamente ha ocurrido con muchas empresas españolas en las últimas décadas.

Autor: Jorge Jimeno Bernal

Pingback: Ciclo PDCA (Planificar, Hacer, Verificar y Actuar): El círculo de Deming de mejora continua | PDCA Home