HEIJUNKA, producción equilibrada

Dentro de unos pilares de la filosofía Lean destaco la metodología Heijunka, se da en sistemas donde su producción ha de ser equilibrada mediante un control continuo para obtener unos resultados lo más homogéneos posible, es la menos intuitiva de todas ellas y se basa en mantener el volumen constante, evitar que los picos afecten a la producción, ya sea en una fábrica la demanda sea alta o en un servicio de atención al cliente en momento de un gran volumen de llamadas.

Esto da como resultado estimaciones de la demanda futura para aprovisionar el servicio que a priori va a estar más afectado, de tal modo que el personal dedicado a otras tareas tenga la capacidad de amoldarse a esta nueva tarea para soportar ese nuevo volumen de producción. Estamos hablando de SMED, en esta metodología es importante controlar los tiempos de set-up (es decir, el tiempo que se tarda en cambiar de una a otra operación) para nuestra productividad este tipo de cambios ha de hacerse en el menor tiempo posible nos podemos apoyar en metodologías como 5S que ayudar a mantener un ambiente donde el material esta lo más accesible posible.

En este proceso hemos de destacar la flexibilidad del personal, ya se trate de una línea de producción o de un call center, sin dejar de perder los estándares de calidad que se han propuesto. Y por otro disponer de los recursos suficientes para dotar a ese servicio de las mejores prestaciones posibles.

Para ello debemos realizar un estudio de nuestro proceso, detectar donde se producen los cambios y medir los tiempos tanto para el cambio como para la ejecución del proceso en sí, de esta manera podemos detectar en una primera instancia cuellos de botella que hagan que nuestro proceso global sufra deterioros de producción. Por ello destaco medir:

– Tiempos de producción, en cada proceso y en el global

– Número de trabajadores al cargo de cada uno de los procesos

– Utilización de los trabajadores para la dedicación se sus tareas

– Tiempo de set-up, y por supuesto el numero de cambios que se produce

Para el caso de líneas de producción en batch, pongo un ejemplo de más indicadores a tener en cuenta:

– Unidades producidas por unidad de tiempo en cada proceso

– Unidades producidas en el computo global de la producción

El siguiente paso es saber dónde estamos realizando más esfuerzo, es decir, dentro de nuestra cadena de producción ver en que procesos estamos dedicando más tiempo y donde menos y poder de esta manera balancear el proceso sin tener exceso de stock o para el caso de un call center no tener a personal inactivo perdiendo productividad.

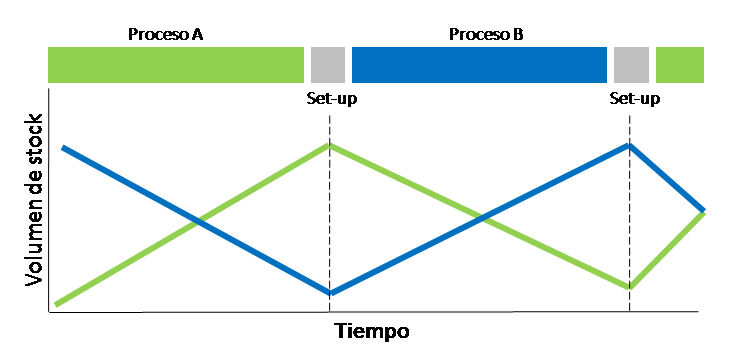

Por ello planteo un ejemplo de lo que menciono para una línea de producción:

En el primer ejemplo vemos como se trabaja con dos procesos A y B, para cada uno de ellos el tiempo de producción en grande y vemos como se va acumulando producto en stock para suplir la demanda, y cuando cesa esta el stock comienza a disminuir, para dar paso al proceso B.

Modelo A

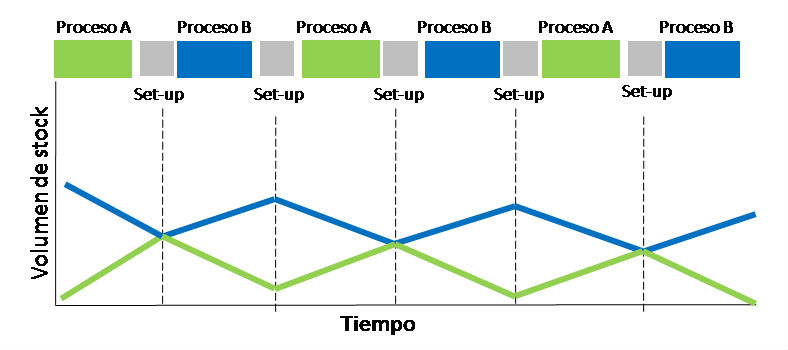

Se pueden proponer múltiples soluciones, para reducir las roturas de stock o la falta de atención a clientes, Para el caso propuesto la solución que aporto es la siguiente:

El Modelo B presenta unos tiempos de producción reducidos aunque aumentan los set-ups, pero prevenimos la posibilidad de roturas de stock y en caso de mayor necesidad de otro producto podemos volver al Modelo A. Siempre dependiendo de las necesidades por las que estemos atravesando utilizaremos un modelo u otro.

Con ello lo que trato de ver es que nuestra producción o servicio de atención debe ser polivalente, no dedicar un gran número de personas dedicadas a una tarea pudiendo balancear este número en determinadas ocasiones, los picos de demanda pueden provocar una gran destinación de recursos a veces no conocedores al proceso al que se destinan de ahí la flexibilidad de los empleados, mantener una actividad y capacidad constante dimensionando posibles escenarios y en el caso de falta de personal el trabajo podría continuar pues podríamos irnos a un modelo de reducción de tiempo de procesado.

Autor: Rodrigo González González