Costes de calidad vs Costes de no calidad

Implantar calidad supone costes, dentro de estos encontramos costes de calidad y costes de no calidad. Los primeros se basan en conseguir obtención de calidad, con los segundos ocurre lo contrario, no alcanzando los niveles de calidad que se habían fijado.

Hay que realizar una división dentro de cada uno de estos, por un lado encontramos que los costes de calidad se dividen en costes de prevención y de evaluación, mientras que los de no calidad se dividen en internos y externos.

Entrando más a detalle, Los costes de prevención son aquellos que se basan en realizar un estudio de posibles fallos en la organización y evitarlos, los de evaluación se basan en un control de cómo está funcionando la organización. Por el otro lado encontramos los costes internos son cuando se detesta un fallo en el producto o servicio sin llegar al cliente, y por último, los costes externos se basan en detectar un fallo en el producto cuando ya ha llegado al cliente.

Por supuesto en cualquier organización nos encontramos con todos ellos, la estrategia debe ser cuando estos costes pasan a ser beneficios, es decir, ganar imagen de marca, ser más eficientes, obtención de clientes más satisfechos, etc.

La problemática que nos encontramos dentro de los costes de la no calidad es que son difíciles de evaluar, cuando un producto defectuoso llega al cliente, este está insatisfecho, entonces ¿Cómo poder cuantificar esta insatisfacción?, hablamos de intangibles y difícilmente cuantificables, en este punto, el trato hacia al cliente debe cambiar y esto supone perdidas para la organización, depende de cómo se gestione este trato podremos mantener al cliente y minimizar el impacto que se ha creado.

Esta representación se podría comparar con un iceberg, a primera vista solo vemos un 5-10% de todo el conjunto, esto supondría los costos tangibles, como por ejemplo: baja productividad, uso ineficaz de maquinaria…pero todo lo que se encuentra por debajo son los costes intangibles, difícilmente cuantificables, aquí encontramos perdida de reputación, perdidas de ventas, falta de información al cliente entra otros muchos…

Otro problema es saber delimitar los costes de calidad, sin duda hay que ser coherentes con ellos, unos costes elevados no son siempre síntoma de buen funcionamiento, por ello hay que mantener controles sobre los fallos en los productos y analizar como y cuanto los controles de calidad estan siendo efectivos y rentabilizados.

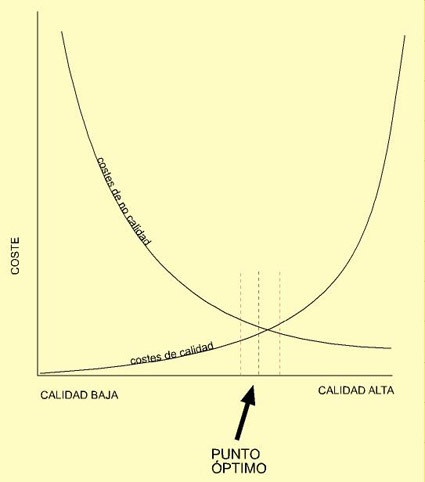

Mediante la gráfica representada abajo podemos ver como se balancea la relación entre la calidad y los costos. Observamos como existe un punto de equilibrio entre los costes y calidad, es en esta franja donde debemos manejarnos para ello debemos mantener controles y seguimientos sobre estos requisitos.

Pingback: Fidelizar a un cliente: puntos clave | PDCA Home