Gestión de stocks: Cómo controlar el inventario de un producto para evitar roturas de stock y minimizar los gastos

En este artículo vamos a hablar de cómo gestionar el stock de artículos de un almacén para evitar quedarnos sin artículos cuando haya picos de demanda y para minimizar los costes de gestión, lo cual es un aspecto clave en la gestión de la cadena de suministro (logística).

Con «stock», nos referimos a cualquier item que se almacene en unidades, desde piezas, articulos electrónicos, comida, etc. A la hora de gestionar este stock, en las empresas siempre surge el eterno dilema de «¿cuántas unidades de cada artículo debemos guardar?», «cuándo debemos pedir al proveedor más unidades?». Si se guardan demasiadas unidades, estamos ocupando espacio innecesario (costes de almacén), y si guardamos muy pocas podemos tener un exceso de demanda que nos dejen sin unidades, haciendo que vendamos menos y perdamos clientes (costes de rotura de stock).

Todos estos costes derivados de gestionar el stock se llaman «costes de stock», y nuestro objetivo va a ser minimizarlos para que sean los menores posibles… por lo que a continuación te explicaremos cuáles son los parámetros clave para gestionar tu stock y cómo poder calcular sus costes asociados. Finalmente, sabrás cuándo debes pedir nuevos items al proveedor, cuánta cantidad le debes de pedir, y cuántos items de reserva deberias guardar para evitar imprevistos.

A. Introducción a la gestión de stocks

A forma de introducción teórica, estos son los parámetros que se deben conocer para gestionar el stock de un producto determinado:

– Tiempo de entrega (t): Tiempo que tarda el proveedor en traernos el producto desde que lo encargamos (puede ser una variable fija o aleatoria).

– Lote de pedido (Q): Es el número de unidades de producto que pedimos en cada encargo. (Este dato lo calcularemos luego).

– Punto de Pedido (PP): Son las unidades de producto que quedan en el almacén en el momento de que hacemos un nuevo pedido. Por ejemplo, podemos fijar que haremos un nuevo pedido cada vez que queden 5 unidades de producto. De esta forma, tendremos aun producto en el almacén cuando el nuevo pedido llegue, evitando roturas de stock. (Este dato lo calcularemos luego).

– Stock de Seguridad (SS): Son las unidades de producto que guardaremos de reserva para evitar picos de demanda o retrasos en el envio del proveedor. (Este dato puede ser cero, o un numero fijo que calcularemos luego).

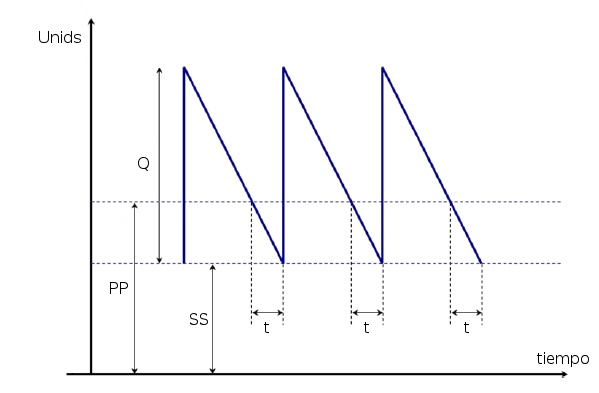

– Stock Total: Son las unidades totales de producto que hay en el almacén en un momento dado (representado en la imagen de abajo). El stock total estará entre un valor mínimo (SS) y un valor máximo (SS+Q).

– Stock Medio: Como el Stock Total cambia con el tiempo, podemos calcular su valor medio, que será este: SS+(Q/2).

En esta gráfica puedes ver la evolución del inventario (stock total) de un determinado producto según su Punto de Pedido (PP), Tiempo de entrega del proveedor (t), lote de pedido (Q) y Stock de Seguridad (SS):

Si además de esto, la demanda o el tiempo de entrega no son constantes (son aleatorios), tendremos que definir una nueva variable:

– Nivel de servicio (NS): Es el porcentaje de veces que queremos que no haya rotura de stock. NS oscila entre 0% y 100%, indicando el cero que ninguna demanda es satisfecha a tiempo y el cien que siempre hay disponibilidad de ese artículo. De esta forma, fijando un nivel de servicio y conociendo los demás datos, podremos calcular el Stock de Seguridad que se debe tener para cumplir con este NS.

B. Calcular el Lote de pedido óptimo, Punto de Pedido y Stock de Seguridad para asegurar un determinado nivel de servicio

Estas son las fórmulas usadas para obtener Q, PP y SS:

– Lote óptimo de pedido (Q): Indica el número de ítems que se deben pedir cada vez para minimizar el coste. Se calcula de la siguiente manera: Q=raiz cuadrada de ((2*e*D)/(a+P*i)). Siendo: e= Coste de emisión por pedido (€), D= Demanda anual (uds/año), a= Coste unitario por unidad almacenada (Coste de almacén) (€/uds), P= Precio por unidad del artículo almacenado (€/uds), i= Tasa de interés (% por uno), P*i = Coste de oportunidad causado por tener el producto en el almacén.

– Punto de Pedido (PP): Una vez conocido el lote óptimo, hace falta saber cuándo es el momento de realizar un nuevo pedido, para ello se usa el Punto de Pedido (PP) el cual da el valor del número de ítems que hay en el almacén en el momento en el que es necesario hacer un nuevo pedido. Se calcula así: PP=SS+d*t. Siendo: d= Demanda media diaria = D/365 (uds/día), t= Tiempo de entrega del proveedor (días).

Por ejemplo, si PP=2 significa que cuando nos queden 2 items en el almacñen debemos llamar al proveedor para que nos envie un paquete de Q items.

– Stock de Seguridad (SS): En el caso de que la demanda y el tiempo de entrega sean conocidos (o si tenemos un sistema just in time) no es necesario fijar un Stock de Seguridad (SS=0). En el caso contrario, se debe guardar un numero de unidades de reserva en el almacén para prever picos de demanda y retrasos en la entrega. Para calcular SS se definen la demanda y el tiempo de entrega como variables aleatorias y se calculan usando funciones estadísticas:

-> Si la demanda diaria es aleatoria y sigue una función normal de media «dmedia» y desviación «ddesv» (o sea: N(dmedia,ddesv) ), el stock de seguridad se calcula despejando SS de la siguiente fórmula: NS = probabilidad de que ( (SS/t) + dmedia ) sea menor o igual que z, siendo t el tiempo de entrega y z el valor de la función normal para que se cumpla el nivel de seguridad NS indicado. Dicho de otro modo: SS=(z-dmedia)*t

-> Si el tiempo de entrega (en días) es aleatorio y sigue una función normal de media «tmedio» y desviación «tdesv», el stock de seguridad se calcula despejando SS de la siguiente fórmula: NS = probabilidad de que ( (SS/d) + tmedio ) sea menor o igual que z, siendo d la demanda diaria y z el valor de la función normal para que se cumpla el nivel de seguridad NS indicado.

C. Calcular los costes asociados a la gestión de stocks de cada producto

Cuando ya tengamos los parámetros anteriores definidos, podremos calcular los costes asociados de la siguiente forma: C = Ca + Cr. Siendo «Ca» los costes de mantener stock en el almacén y «Cr» los costes asociados por las posibles roturas de stock .

Ca y Cr se calculan asi:

– Costes de mantenimiento del stock en el almacén (Ca): Ca=(a+P*i)*Stock Medio (medido en €/año). Donde: a= Coste unitario por unidad almacenada (€/uds), P= Precio por ítem (€/uds), i= Tasa de interés (% por uno), P*i = Coste de oportunidad por tener el producto en el almacén, StockMedio=SS+(Q/2).

– Costes de rotura del stock (Cr): Cr= Cs*(D/Q)*(1-NS) (medido en €/año). Donde: Cs= Coste de rotura unitario asociado al SS elegido (€), D= Demanda anual (uds/año), Q= Lote optimo (uds), NS= Nivel de servicio expresado entre cero y uno (% por 1), (1 – NS)= Rotura media (% por 1),

Sumando ambos términos, C=Ca+Cr, tenemos los costes totales de gestión de stocks.

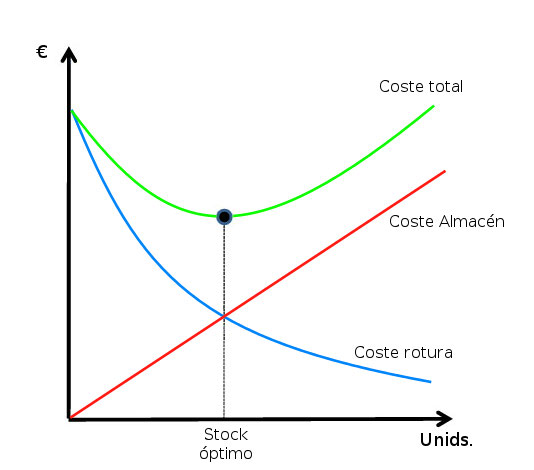

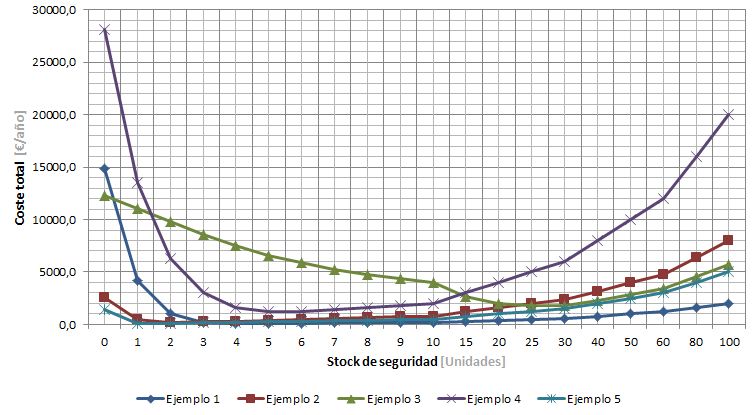

Una vez calculado el coste total para diferentes niveles de SS, se puede obtener el coste mínimo buscando el valor mínimo de la curva. Localizando este valor, sabremos cuál es el el stock de seguridad óptimo:

D. Minimizar el coste de la gestión de stocks de cada producto

Una vez explicado todo esto, vamos al grano:

– Descargar herramienta excel para calcular Lote óptimo, Punto de pedido, Stock de Seguridad y costes asociados de stock

Con esta herramienta podremos calcular automáticamente el lote óptimo (Q), el Punto de Pedido (PP) y el stock de seguridad (SS). Con respecto al SS, este deberá ser mayor cuanta más incertidumbre tenga la demanda del producto y el tiempo de entrega (suponiendo estos parámetros como variables aleatorias, con un valor medio y una desviación típica que calcula la herramienta usando la función gaussiana).

A continuación explicamos brevemente cómo funciona el excel:

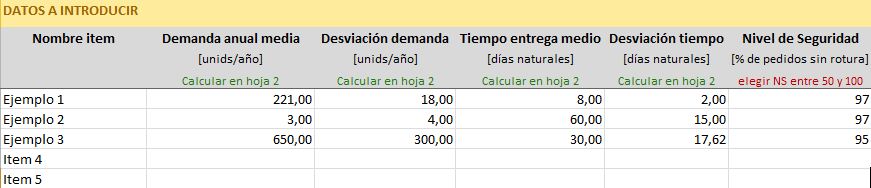

– Pestaña 1: Calcula el Lote optimo, el PP y el SS:

Al introducir los datos, la demanda y el tiempo de entrega pueden ser variables aleatorias estadísticas (con media y desviación, calculadas a partir de los datos históricos) o bien datos constantes (más sencillo de calcular, con desviación=0).

Además, para calcular el SS, hay que establecer un Nivel de Seguridad (NS), el cual representa el tanto por ciento de pedidos que llegarán a tiempo antes de que la compañía se quede sin un ítem. Por ejemplo, un NS=99% significa que cada 100 pedidos que hagamos, 99 llegarán a tiempo y sólo 1 llegará cuando ya no dispongamos de ese item.

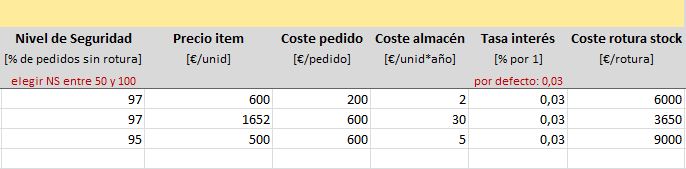

También habrá que introducir estos otros datos:

Precio del item: Unidades monetarias (€) que cuesta una unidad del artículo almacenado.

Coste de pedido: Unidades monetarias (€) asociadas a la realización de un pedido al proveedor.

Coste de almacén: Coste (€) que supone almacenar una unidad de artículo durante un año.

Tasa de interés: Rentabilidad que daría el dinero en el banco, medida en tanto por uno. Esta casilla sirve para tener en cuenta el coste de oportunidad que supone tener stock en el almacén en vez de tener ese dinero invertido en otras cosas más rentables. Si se desea despreciar este valor simplemente introducir “0” (cero) en la casilla.

Coste de rotura de stock: Coste (€) que supone a la empresa quedarse sin ítems.

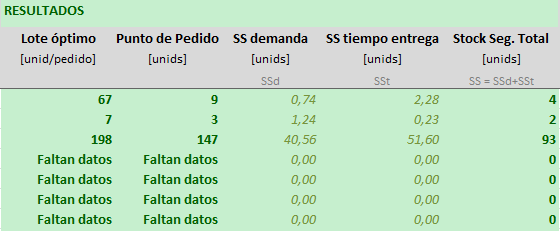

Una vez introducidos todos los datos, los calculos mostrados en los campos de resultados indican lo siguiente:

– Lote óptimo: Unidades de producto que se deben pedir cada vez que se haga un pedido al proveedor para minimizar el coste relativo a la realización de estos.

– Punto de pedido: Indica el momento en el que es apropiado realizar un nuevo pedido. Por ejemplo, si el punto de pedido es 5 significa que cuando en el almacén queden 5 o menos unidades se deberá realizar un nuevo pedido del mismo.

– Stock de Seguridad total: Indica las unidades extra de producto que deben guardarse en el almacén para evitar roturas de stock con el Nivel de Seguridad introducido anteriormente. Este Stock de Seguridad está calculado sumando el Stock necesario para evitar las potenciales roturas de stock causadas por la fluctuación de la demanda (SS demanda) y las posibles roturas causadas por retrasos en el tiempo de entrega del proveedor (SS tiempo de entrega).

– Pestaña 2: Tiempo de entrega y demanda:

En el caso de que la demanda o el tiempo de entrega no sean constantes, podremos calcular fácilmente su media y desviación típica usando esta hoja. Para ello deberemos introducir los datos de 2 o 3 valores históricos de dicho parámetro, y la hoja excel calculará su media y desviación, que posteriormente podremos introducir en la pestaña 1.

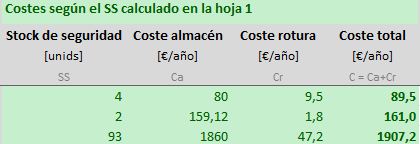

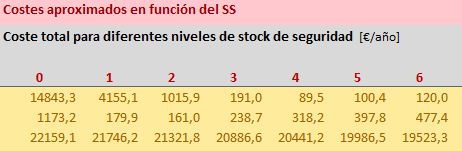

– Pestaña 3: Costes asociados en función del Stock de Seguridad

La pestaña 3 sirve para ver los costes asociados a la gestión de stocks de los items una vez se hayan introducido todos los datos en la pestaña 1.

Para ello se usan las formulas explicadas antes: Coste total=Ca+Cr con Ca=(a+P*i)*StockMedio y con Cr= Cs*(D/Q)*(1-NS)

Nota: Si te sale un error al calcular los costes, revisa los datos. Probablemente sea por poner Desviación=0 en la demanda o en el tiempo de entrega (Cambia el cero por 0,01 y funcionará).

Por otra parte, a la derecha de esta hoja se muestran los costes que saldrían si variáramos el Stock de Seguridad del artículo, que se ha obtenido previamente en la Hoja 1 (por lo que el Nivel de Seguridad también variará).

Una vez conocido el coste total ya se tiene una idea de lo que va a costar a la compañía el mantenimiento de stock de cada artículo para garantizar un determinado Nivel de Seguridad.

– Pestaña 4: Gráficos de costes totales para distintos niveles de SS

Una vez vistos en la pestaña 3 los costes totales para diferentes valores de Stock de Seguridad, aquí se representa gráficamente la curva de costes totales en función del stock de seguridad, medida en €/año, con el objetivo de poder hallar rápidamente el punto mínimo de la curva, que es el que dará el stock de seguridad ideal para minimizar los costes asociados a la gestión de stocks.

Como se ve, para cada uno de los ítems de ejemplo de la imagen, el valor mínimo del coste total lo obtenemos con un Stock de Seguridad distinto, en función de las características de cada ítem… no obstante se comprueba que elegir un SS demasiado bajo (ej: cero unidades), o demasiado alto (ej: mucho más de 100 unidades) hará que aumenten los costes totales.

E. Otras metodologías de organización, producción eficiente y gestión de stocks

Aparte de este tipo de gestión de stocks que hemos explicado, existen otras metodologías más sencillas para optimizar y mejorar la eficiencia en la gestión de stocks y en la producción:

– Análisis ABC: Esta metodología es usada sobre todo en el sector logístico, tiendas y almacenes de stock de todo tipo. Su propósito es optimizar la organización de los productos de forma que los más solicitados se encuentren al alcance más rápidamente y de esta forma reducir tiempos y aumentar la eficiencia.

– Lean: Esta metodología permite incrementar la competitividad de las plantas industriales centrándose en mejorar la eficiencia de las actividades que crean valor añadido y eliminando gastos superfluos.

– Kaizen y Just in time: Búsqueda y eliminación de los diversos tipos de sobrecostes (stock que no se usa, material que caduca por no poder venderlo…), con el objetivo de producir en la medida y momento justos.

– Shojinka: Cada uno de los trabajadores de los que disponemos pueden encargarse de realizar varias tareas, organizándolos en función del flujo productivo.

– Heijunka: Evitar que los picos afecten a la producción, ya sea en una fábrica la demanda sea alta o en un servicio de atención al cliente en momento de un gran volumen de llamadas.

Autor: Jorge Jimeno Bernal

el archivo esta dañado puesto q al ingresar los datos la formula no la reconoce

Yo lo acabo de mirar y a mi sí que me funciona.

Comprueba las siguientes cosas:

– Que estés usando Microsoft Office 2010 o superior (en versiones anteriores puede que alguna de las formulas no funcione; y en OpenOffice o LibreOffice no he probado si funciona).

– Que esté habilitada la edición del archivo.

– Que todos los datos estén bien puestos.

Un saludo.

O venga que mi Office es 2007, que supongo a de ser por eso.

Bueno veré que puedo hacer aun así muchas gracias es un excelente aporte.

Saludos

Pingback: ¿Qué es un plan de negocio? Aspectos a considerar y ejemplos | PDCA Home

Pingback: ¿Qué es la gestión de la cadena de suministro? Las actividades logísticas | PDCA Home

Pingback: Los 25 artículos más leídos sobre calidad y gestión | PDCA Home

Buenas, parece buena herramienta.

Sin embargo tengo un pequeño problema.

En la primera pestaña, el apartado «coste de pedido», hay que poner obligatoriamente una cantidad, si no se pone, el resultado de «lote óptimo» no aparece. El problema es que no siempre un pedido lleva costes de compra.

¿Como lo puedo solucionar?

Un saludo y gracias

Buenas tardes. El artículo está excelente. La única duda que tengo es que aparece un término dentro del stock de seguridad, similar al siguente:

INV:NORM(NS;….) – INV:NORM(0,5….)

alguien sabe por qué se le resta ese 0,5. Será por alguna propiedad de la distribución normal??

Hola buen día,

Tengo algunas dudas sobre el documento en excel.

Puedes por favor apoyarme con esto y /o pasarme algún dato de contacto para compartirme mis dudas. saludos.

buen día,

Estoy revisando el archivo para ponerlo en practica en donde trabajo.

puedes por favor apoyarme con las siguientes dudas:

1. PP (punto de pedido).

como es que puedes calcular el valor cuando la demanda es variable. No entiendo que como calcular Z o cual es su valor. Así como el nivel de seguridad.

Gracias de antemano por su respuesta

Buenos datos, pero quisiera saber como se debe manejar el stock en caso de ser una empresa exportadora, gracias.

gestión de stock y control de inventario

hola me parece excelente herramienta, que pasa si utilizo datos de un año es decir 12 meses ¿como me afecta las demas variables?

Hola, me gustaría consultar acerca de la bibliografía que usaste para hacer este artículo.

De antemano, gracias