Ingeniería concurrente, método para la excelencia de productos

En una búsqueda continua de la excelencia nos encontramos en el camino con la Ingeniería Concurrente, o también conocida como Ingeniería Simultanea o Ingeniería Total, se basa en integrar de forma paralela el diseño de productos y procesos. Busca la adaptación rápida al cambio con una estructura bien definida, con el apoyo de sistemas tecnológicos confluyendo en un núcleo común de extracción de datos.

Con ello reducimos tiempo, dimensionamos recursos, flexibilizamos procesos con un fin último de obtener un producto de calidad desde la planificación inicial del proyecto a su resultado, viajando por los momentos claves de fabricación, distribución y la venta final, es decir , conociendo el ciclo de vida de producto en todos sus pasos y desarrollando sistemas seguros y fiables sobre los que trabajar. Con la ventaja añadida de realizar todo este ciclo en el menor tiempo posible para colocar en producto en stock para su disponibilidad de venta. No obstante todo ello implica trabajar con un equipo de trabajo que conozca bien el proceso que se va a realizar y la concepción de producto para implementar mejoras rápidas, tanto para reducir costes como para minimizar tiempos de producción cumpliendo con las necesidades exigidas por el mercado.

, conociendo el ciclo de vida de producto en todos sus pasos y desarrollando sistemas seguros y fiables sobre los que trabajar. Con la ventaja añadida de realizar todo este ciclo en el menor tiempo posible para colocar en producto en stock para su disponibilidad de venta. No obstante todo ello implica trabajar con un equipo de trabajo que conozca bien el proceso que se va a realizar y la concepción de producto para implementar mejoras rápidas, tanto para reducir costes como para minimizar tiempos de producción cumpliendo con las necesidades exigidas por el mercado.

¿Qué necesitamos para poder implementar esta metodología con éxito?

Os damos las pautas para conseguir los objetivos establecidos, siempre contando con patrones básicos de mejora dentro de las organizaciones como son:

– Cambio cultural en la forma de trabajo

– Introducción de nuevas tecnologías

– Disminuir el tiempo de ciclo de vida de producto

– Aumento y flexibilidad en la producción de producto

– Optimización de recursos disponibles

– Integración de los diferentes puestos y conocimientos interdepartamentales

– Aumento en el margen de beneficio con la reducción de costes asociados a fabricación

– Alcanzar la satisfacción del cliente final mediante la consecución de los objetivos de calidad propuestos para el producto y los procesos

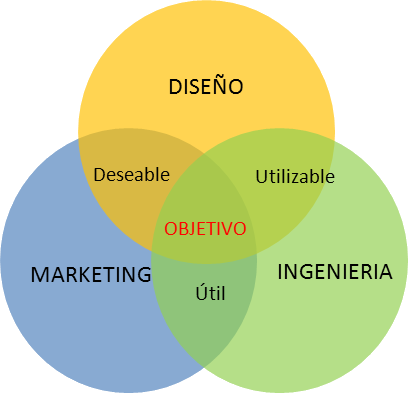

Esto cambia el esquema conceptual que se tiene sobre el trabajo secuencial, ya que desde el momento en el que se inicia el desarrollo de un producto se apuesta por un trabajo interdepartamental donde cada idea suma una mejora, desde el departamento de Marketing hasta el departamento de Operaciones. Se busca la implicación total desde el momento del nacimiento del producto.

Dentro de esta forma de trabajo aparecen una nueva gama de metodologías que se encuentran inevitablemente asociadas para la preparación de tareas en el desarrollo lógico de un proyecto, como puede ser: Diseño para la función, Diseño para la fabricación o Diseño para la calidad entre otras. Pero se podemos englobar dos corrientes sobre las que dirigir toda la planificación de trabajo, que son:

– Ingeniería enfocada a la productividad donde entra en juego la calidad, costes, fabricación o comercialización como puntos principales sobre los que trabajar. En este punto hay que tener muy claro con que producto vamos a trabajar para dirigirlo a un sector objetivo o de mercado, y con el producto claramente definido establecer pautas para planificar un diagrama de producción.

– Ingeniería con enfoque para con el entorno, como es la seguridad del producto, respeto con medioambiente, su posible reciclaje, la ergonomía que presenta el producto para cubrir las necesidades, expectativas del cliente y crear un producto atractivo para su futura comercialización. Todo ello lleva asociado unos valores intangibles que diferenciaran tu producto del resto creando a su vez una imagen de marca que favorecerá la captación de clientes en la fase de marketing.

Como podemos ver existe una similitud con otras metodologías de desarrollo de productos como DFSS o TTM, la gran diferencia es que aquí se busca desde el inicio integrar todo los procesos claves, pues como sucede en DFSS que después de lanzar el producto se pueden aplicar metodología de mejora continua como Six Sigma, aquí se hace una apuesta integradora de ambas e interdepartamental.

¿Por qué utilizar la Ingeniería Concurrente?

Los mercados cada vez más exigentes con el producto y la adecuación de este a un entorno de continua innovación, hacen de la Ingeniería Concurrente un modelo por el cual alcanzar un nivel de competitividad elevado, a la vez que reduce el respuesta frente a cambios en las necesidades de los clientes, mejora los estándares de calidad asociándolos a una bajada en los costes de fabricación pues la flexibilización de procesos crea la capacidad de adaptación a cambios rápido en los flujos de mercado, y todo ello llegando a todos los departamentos afectados en el desarrollo de producto.

Crear equipos de trabajo con gente preparada pero sobre todo motivada, capaz de la multifuncionalidad y flexibilidad a cambios que requiere este tipo de planificación, con un claro enfoque a la búsqueda de mejoras continuas, y de alcanzar el objetivo en el tiempo estipulado.

¿Qué herramientas se utilizan?

Es evidente que dependiendo de la fase en la que no encontremos vamos a necesitar una herramienta u otra, las necesidades cambian para cada una de ellas y por eso vamos a tratar de esquematizar las fases y poner la herramienta necesaria, a su vez las desglosaremos razonando el porqué de su uso.

Fase de definición de requerimientos: las herramientas son aquellas que procuran fomentar la innovación sobre otros productos ya existentes en el mercado, fijar objetivos cuantificables y alcanzables. De estos métodos podemos rescatar Scamper o Phillips 66, que ayudan a la liberación de ideas. Para la parte de fijar objetivos y estrategias alineando el proyecto a todos los niveles destacamos el cuadro de mando de Hoshin Kanri.

Fase de detalle de diseño: tratamos de averiguar cuáles son las expectativas, necesidades de nuestro cliente objetivo. Con el análisis Kano y la metodología Kansei podremos alcanzar el conocimiento sobre nuestro cliente, llegando al cliente de una forma sensorial total para cubrir sus necesidades.

Fase de desarrollo de sistemas: aquí necesitamos la parte de especialistas en software pero no cabe duda que debemos fijar el camino hacia el cual vamos a alcanzar el éxito, por ello destacamos el diagrama de Pert o de Gant para establecer unos parámetros del tráfico de trabajo hacia el cual enfocamos y dimensionamos nuestros recursos.

Fase de diseño de procesos: como sucedía antes necesitamos trabajar sobre procesos fiables y robustos, por ello destacamos el método QFD, Poka Yoke para conocer los posibles errores que se puedan comentar sobre un sustento establecido mediante el método SIPOC para establecer entradas, salidas, cliente y proveedor del proceso el cuestión.

Fase de fabricación: en búsqueda de la mejora constante de nuestros sistemas de fabricación encontramos QFD y Poka Yoke de nuevo como métodos para el control de nuestros sistemas.

Fase de Comercialización: esta fase no la incluimos en el cuadro pues las herramientas para su divulgación y alcance al cliente final, variando desde la entrada y publicación del producto en las plataformas sociales, hasta su emisión en radio o televisión. No obstante debemos seguir un patrón de innovación y despertar la curiosidad-necesidad del cliente afianzando nuestro producto en el mercado emergente.

La conclusión de la aplicación de la Ingeniera Concurrente es alinear todos los objetivos desde el principio con un concepto muy claro de producto, todas la fases comienzan simultáneamente en paralelo para poder desarrollar en producto en el menor tiempo posible.

Cuál es el lugar de origen de esta página?